LÂMINAS PARA RODOS DE

IMPRESSÃO

O RODO.

O

rodo é uma peça que pode ser de madeira ou em alumínio, com uma canaleta na

parte inferior, na qual foi colocada uma tira de borracha ou poliuretano. A

parte de madeira ou alumínio, tem formato anatômico. A função do rodo é puxar a

tinta sobre o tecido, pressionando-a e fazendo-a passar pelos minúsculos furos

da trama do tecido. Originalmente, o rodo é fabricado em peças de um metro de

comprimento mas as lojas especializadas os têm à venda em diversos tamanhos ou no

tamanho solicitado pelo impressor. Existem

também as peças em alumínio, próprias para a fixação da tira de poliuretano.

As

borrachas cinzas, estão sendo cada vez mais substituídas pelas de poliuretano,

pois trazem enormes vantagem aos serígrafos, mas os rodos de borracha ainda são

muito difundidos, principalmente pelo seu baixo custo. Não podemos esquecer que

as borrachas naturais não suportam a ação dos solventes, impossibilitando o seu

uso com tintas que atacam este material.

Na

serigrafia a ação de imprimir está diretamente ligada aos seguintes fatores:

Pressão

do rodo

- Velocidade

da impressão

- Fora-contato

- Tensão

da malha

- Viscosidade

da tinta

- Características

da lâmina do rodo (dureza, dimensão e perfil)

Vamos aqui analisar este último

aspecto, ou seja as diversas propriedades das lâminas de poliuretano utilizadas

em rodos na impressão serigráfica.

A

escolha dos rodos é muito importante, e há diversas razões para optarmos por

rodos de boa qualidade. O rodo influi no consumo de tinta, na vida útil da

matriz e da malha, e na qualidade da impressão. Além disso, sua durabilidade

varia muito, e rodos duráveis e resistentes, mesmo que sejam mais caras, acabam

tornando-se econômicos por várias razões:

- Vida

útil mais longa,

- Minimização

dos problemas,

- Redução

do tempo parado, aumentando a produtividade.

Para avaliarmos o desempenho de nossos

rodos, basta verificarmos o lado de dentro da matriz durante a impressão. Se

esta área estiver molhada de resíduos de tinta, então o desempenho do rodo está

falhando de alguma maneira.

O uso

do poliuretano

Um

rodo de boa qualidade deve ser bem construído, dimensionalmente estável, e

sobretudo deve utilizar lâminas de boa qualidade. As lâminas são feitas de

elastômeros como, por exemplo, a borracha. Existe hoje uma ampla variedade de

borrachas sintéticas, com as quais se podem confeccionar lâminas para rodos de

serigrafia. Ultimamente, borrachas de poliuretano vem sendo desenvolvidadas

especialmente para este fim, levando-se me conta os requisitos necessários para

sua boa performance, como por exemplo:

* Resistência química

A ação de tintas a base de

solventes e de tintas U.V. pode reduzir drasticamente a expectativa de vida das

lâminas. Aliás, alguns dos solventes utilizados na formulação de tintas são os

mesmos usados pelos fabricantes de lâminas de poliuretano na limpeza dos

tanques de armazenagem do produto, a fim de remover os resíduos de poliuretano.

Isto demonstra que os solventes são realmente um dos grandes fatores de

desgaste dos rodos.

Atualmente as lâminas de

poliuretano usadas na serigrafia resistem a uma gama cada vez mais ampla de

tintas e solventes.

* Resistência mecânica:

O atrito do rodo contra a malha vai

gradativamente desgastando a lâmina, tornando o seu acabamento cada vez mais

grosseiro. Com o tempo, a lâmina perde a capacidade de raspar a tinta da malha.

Lâminas de qualidade superior

apresentam menor desgaste e maior resistência, mesmo quando o rodo trabalha sob

alta pressão.

* Estrutura homogenia e elasticidade

uniforme:

Quanto mais homogenia for a estrutura

do material, mais uniforme será a elasticidade, e mais perfeito será o contato

entre o fio da lâmina e a matriz ao longo de todo o comprimento do rodo.

Isto resulta em impressões de primeira

qualidade, mesmo nos casos mais difíceis.

* Estabilidade durante a armazenagem:

Lâminas de poliuretano são muito resistentes

ao tempo e não perdem sua elasticidade natural quando armazenadas a temperatura

ambiente em lugares secos. Seu escurecimento sob influência da luz é um

fenômeno natural do poliuretano e não altera sua qualidade.

SELECIONANDO UMA LÂMINA

DE POLIURETANO PARA SEU RODO

Dureza:

Ao se escolher uma lâmina para os

rodos de impressão, a primeira tarefa é determinar a dureza desejada. A dureza

é uma grandeza que expressa o quanto a estrutura da lâmina é fisicamente dura,

ou seja, resistente à penetração de uma agulha.

Os valores de dureza são geralmente

medidos em “Shore A”, em serigrafia são

usadas de 50A a 95A. Estes valores são medidos através de um instrumento

denominado durômetro, dentro de padrões regidos pela norma ASTM. Para

simplificar a questão, vamos denominar as durezas da seguinte forma: 60A –

macio, 70A – médio, 80A – duro e 90A – extra duro.

Existem outras escalas de dureza, mas

está é a mais comum. Os valores são baseados em leituras feitas com o

durômetro, aparelho de medição muito similar a um tensiômetro, que,como este

deve ser calibrado anualmente.

A escolha da dureza é normalmente

feita em função do substrato a ser impresso e da malha utilizada nesta

impressão.

Por exemplo, se o substrato a ser

impresso apresenta uma superfície irregular ou áspera, e requer uma malha

aberta para sua impressão, recomenda-se uma lâmina de dureza entre 60 e 70

shore para esta tarefa. Entretanto se, o substrato é macio e a malha bem

fechada, a dureza deve ficar entre 80 e 90 shore.

Apesar de existirem todas estas

variáveis, rodos com lâminas de dureza 70 shore ainda são as mais utilizadas.

Por quê? A tarefa do rodo é cortar a tinta, fazendo-a passar através da malha.

A lâmina precisa ser rígida o suficiente para isto, porém macia o bastante para

se ajustar ao contorno da matriz. Uma lâmina de dureza média, como a 70 shore,

permite ao impressor um pouco das duas coisas, já que não é tão dura ao ponto

de dificultar a impressão manual, nem tão macia a ponto de não cortar a tinta.

Entretanto, a tinta é um fator

determinante na seleção da dureza da lâmina. Tintas mais agressivas, como

tintas U.V., causam mais danos às lâminas que uma tinta a base de água ou um

plastisol, por exemplo. Se a lâmina for mais dura, sua resistência a solventes

também será maior. Por isso, a fim de minimizar o inchaço e a fragilização

causados pela ação química, convém usar uma dureza maior.

A escolha da lâmina ideal para seu

rodo também vai depender da máquina impressora a ser utilizada. Rodos mais

duros são mais indicados quando a impressora trabalha em alta velocidade. Do

contrário, o desgaste da lâmina seria muito grande. Já para máquinas que

trabalham com baixa velocidade e/ou baixa pressão sobre o rodo, é melhor usar

uma lâmina mais macia. O mesmo vale para

impressões manual ou máquinas semi automáticas.

Quanto mais dura for a lâmina, menor

será o seu coeficiente de fricção e menor será a abrasão.

A dureza também afeta diretamente o

modo como a tinta é depositada sobre o substrato a ser impresso. Uma lâmina

macia vai depositar uma camada mais espessa de tinta que uma lâmina dura. Por

isto, deve-se preferir um rodo mais macio se a intenção é imprimir uma área

chapada ou qualquer imagem com mais cobertura.

As cores das lâminas de poliuretano

funcionam como um código para identificação da dureza. Entretanto, não existem

um padrão para estas cores. Por isto, o único meio seguro de se identificar uma

lâmina é através de um durômetro.

Perfil:

Existem no mercado diversos perfis de

lâminas para rodos de impressão. O perfil da lâmina influi decisivamente na

espessura da camada de tinta depositada e na eficiência do rodo sobre

diferentes tipos de substratos.

Os perfis geralmente encontrados no

mercado são o retangular e o chanfrado em “V”. Outros tipos menos comuns são o

retangular de bordas arredondadas, o arredondado, o diamantado, o de gola em

“T” e o perfil de chanfro simples.

Rodos de perfil retangular são os mais

comuns, e amplamente utilizados em impressão de superfície planas em geral,

inclusive têxtil. São absolutos na impressão manual. Rodos de perfil

arredondados se limitam ao uso em indústrias têxteis, em casos onde se quer um

depósito de tinta mais pesado.

Já os rodos chanfrados são típicos da

impressão em superfícies cilíndricas, em que geralmente a definição dos traços

e contornos é muito importante. Geralmente se usam os chanfrados em “V”, cuja

performance em máquinas de alta velocidade é melhor. Os de chanfro simples

podem ser preferidos quando se imprime sobre substratos muito rígidos.

Alguns serígrafos preferem arredondar

ligeiramente os rodos, a fim que melhor corta a tinta ainda é o perfil

retangular,graças justamente a precisão de seu fio. Na verdade, um perfil

arredondado não é capaz, de, propriamente, cortar e transferir a tinta, e acaba

simplesmente lançando tinta através da malha.

Uma maneira de se comprovar este

princípio é observar a área interna da matriz durante a impressão, e verificar

se esta área continua molhada de tinta

após a passagem do rodo, o que não deve acontecer. Certamente uma lâmina de

perfil retangular cujo fio esteja em perfeita ordem, a área interna da matriz

ficará limpa após a passagem do rodo.

Em poucas palavras, perfis

arredondados em geral não são recomendados, devendo ficar seu uso restrito a

aplicações muito específicas, onde só o que importa é um pesado depósito de

tinta.

Há que se lembrar que em serigrafia

existem muitas variáveis envolvidas no processo, e que podem ser mudadas a fim

de ser atingir um determinado resultado,

tais como viscosidade da tinta, número de fios e tensão da malha, e distância

de fora-contato.

O perfil do rodo e sua utilização:

Perfil A – 90º de uso universal para

impressão, normalmente usado com inclinação de 45 º

Perfil B - Chanfrado, com base plana,

especial para impressões em superfícies cilíndricas (para imprimir frascos

cilíndricos, canetas, etc).

Perfil C -

de 75º, simples, chanfrado de um lado só, é especialmente adequado para máquinas de impressão automática.

Perfil D -

Utilizado para obter alta cobertura ou espessura de camada, sendo recomendado para tintas de alta viscosidade e para impressão em tecidos.

Perfil E -

Idêntico ao perfil D, com uma única diferença de ser usado para impressão

com tela mais fechadas.

Perfil F - Com a mesma aplicação do perfil B.

Porém, a elevada pressão é conseguida por contato do chanfro pontiagudo. Usado em máquinas automáticas para Pressão em superfície cilíndrica.

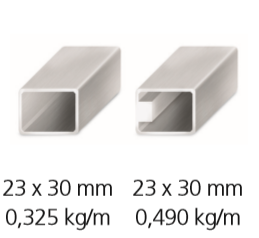

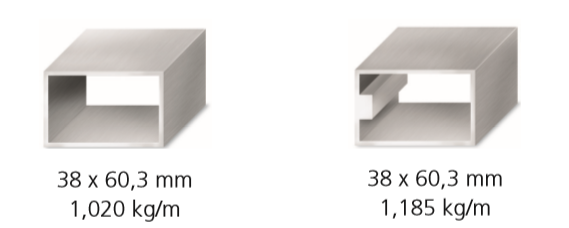

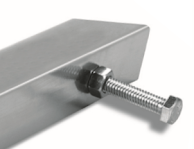

Dimensões:

Variam conforme as necessidades do

impressor. As mais comuns são 5 x 25 mm e 9 ½ x 50 mm.

Manutenção e armazenagem

A adequada manutenção dos rodos é

vital para se manter a qualidade da impressão. Esta manutenção implica em

cuidados a serem tomados tanto durante a impressão, como durante a limpeza e

afiação das lâminas, bem como em sua armazenagem.

Impressão:

Com relação a impressão, o principal

cuidado é o de evitar a fadiga do poliuretano.

Por exemplo, quando o rodo estiver imprimindo uma tinta particularmente agressiva, o correto é trabalhar no

máximo quatro horas com cada lado da lâmina. Outra forma de se ter este cuidado

é Implementar um rodízio de lâminas,

substituindo no rodo a lâmina que já está fadigada por outra que estava em

repouso, de forma que nenhuma lâmina trabalhe mais do que quatro horas. Este

procedimento evita a fadiga, química do material e proporciona a lâmina de

poliuretano uma durabilidade muito maior. Se usarmos as lâminas até a fadiga, o

inchaço e o encurvamento não desaparecerão mais, resultando em perda de dureza,

envelhecimento precoce e dificuldade de afiação. Se um acúmulo de tinta começar

a se formar no lado de dentro da matriz, está na hora de trocar a lâmina. Uma

vez fatigada, a lâmina leva de 24 a 48

horas para se recuperar. Só depois deste período poderá ser afiada e voltar ao

trabalho.

Limpeza:

Para melhor conservação dos rodos, observe

os seguintes aspectos com relação a sua limpeza:

- Nunca

deixe a tinta secar sobre a lâmina de poliuretano. Limpe-a imediatamente.

- Use

somente solventes diluídos para limpar as lâminas. Ou algum solvente pouco

agressivo.

- Nunca

deixe os rodos mergulhados em um solvente, ou exposto a ele por [períodos

prolongados, mesmo que seja um solvente diluído ou pouco agressivo.

- Use

luvas e um pano de limpeza para limpar as lâminas.

- Antes

de usar um solvente novo, teste-o em um pedaço pequeno da lâmina a fim de

conhecer sua ação sobre ela.

Obeserve

aspectos como inchaço e amolecimento do poliuretano.

- Tenha

em mente que os efeitos causados por diferentes solventes podem ser

imprevisíveis. Por isto, evite mudanças.

Os seguintes solventes são

extremamente agressivos e não deveriam ser utilizados na serigrafia:

Ciclohexanona, Isoforona,

Metil-Etil-Cetona (MEK), Acetado de Etila Etoxilado, Acetona, dentre outros,

que incluem os hidrocarbonetos clorados e familias de vinilpirolidonas e

butirolactonas.

Após a limpeza, deixe o rodo descansar

por 24 horas, para que os solventes possam se evaporar.

O inchaço causado pela absorção de

solventes provoca rupturas nas cadeias de moléculas do poliuretano, levando ao

seu enfraquecimento. Este efeito é reversível, e se reduz em 75 a 85% em um

prazo de 24 horas. Por isto, este descanso é tão imoportante.

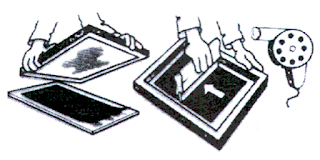

Afiação:

A afiação pode ser feita através de

abrasão (lixamento) ou de corte. A afiação com ferramentas de corte é feita com

facas de corte a frio ou a quente, e é pouco comum em nosso país.

A afiação por abrasão pode ser feita

com uma lixa ou um esmeril. Este tipo de afiação só deve ser feita depois de o

rodo descansar por 24 horas. Caso isto não seja observado, além dos danos que a

abrasão pode causar a uma lâmina impregnada de solvente, há o risco de

explosão, poi o atrito gera faíscas. Para fazer a afiação, use uma lixa fina,

de 180 mesh, e baixa velocidade. Tente não tirar mais do que dois ou três

décimos de milímetro de material, suficientes para acertar o fio. Para

finalizar, faça um polimento com uma lixa finíssima, de cerca de 320 mesh.

Alguns tipos de poliuretano têm mais

facilidade para a abrasão e outros para o corte, simplesmente porque alguns são

mais elásticos que outros. Às vezes, a abrasão pode degenerar em fusão, e a lâmina

se derrete ao invés de afiar. Isto ocorre com certos tipos de poliuretano

quando colocados sob pressão em um esmeril.

Em outras palavras, a afiação pode ser

feita de diversas maneiras, sob condições diferentes, e isto pode ter um efeito

imprevisível sob a lâmina. Por isto, a melhor maneira de se escolher o método

de afiação é testando. Para tanto, o ideal é procurar uma empresa especializada

na prestação deste tipo de serviço, mandar afiar rodos e verificar o resultado

final na própria impressão.

Um aspecto a ser considerado na

afiação é a perda de material. Esta perda vai afetar a altura da lâmina, e

dependendo do tipo de cabo ou máquina impressora, se o encurtamento da lâmina

chegar num certo limite, esta não mais poderá ser afiada. As lâminas com 50 mm

de altura chegam a ser afiadas até o limite de 40 mm, por exemplo. Esta

tolerância é menor em certos ramos como indústrias eletrônicas e CDs. Há que se

lembrar que a flexibilidade da lâmina não depende só de sua dureza, mas também

de suas dimensões (espessura e altura) e de quanto dela está fora da parte fixa

do cabo. Por isto, este encurtamento decorrente das contínuas afiações acabam

por alterar as características de flexibilidade da lâmina, o que pode alterar o

depósito de tinta.

Armazenagem:

Após a limpeza, guarde os rodos na

horizontal, com as lâminas voltadas para cima. Mantenha-os em um local arejado,

a fim de facilitar a evaporação dos solventes.

Este local de armazenagem deve

permitir que os rodos possam ser mantidos aí por pelo menos 24 horas, para o

seu descanso. Para que isto funcione, desenvolva um sistema de rodízio entre os

rodos que estão na produção e os que estão em descanso, e controle o horário de

entrada e saída de cada rodo na produção e no descanso.

Com o tempo, a ação dos solventes pode

diminuir a dureza da lâmina. Por isto, lâminas muito antigas podem já não ser o

que eram antes, em termos de dureza, tendo que ser utilizados em outras

impressões.

Para as lâminas novas, os cuidados com

armazenagem são exatamente os mesmos, ou seja, mantê-las deitadas na horizontal

em um local plano, seco e resco. O fato de os fabricantes enrolarem as lâminas

tem por única finalidade facilitar seu transporte. Elas devem ser desenroladas

e colocadas na horizontal tão logo estejam no almoxarifado do usuário. Outros

cuidados:

- Não

arraste sobre superfícies ásperas, para não danificar o fio.

- Evite

seu contato com qualquer produto químico.

- Nunca

as deixe sob o sol.

As últimas novidades

Uma das maiores inovações dos últimos

anos foi o conceito de lâminas de múltiplas camadas. A idéia é ter uma camada

mais dura no interior da lâmina. E por quê? Para que os impressores que

trabalham com durezas mais baixas como 60 e 70 shore possam aumentar a pressão

do rodo quando for necessário, sem que isto cause uma deformação na lâmina. Com

isto, tem-se uma lâmina que é macia no contato com a matriz, mas que é rígida o

bastante para não se deformar quando submetida a uma pressão maior. Em outras

palavras, em uma lâmina de tripla dureza, como uma 70/90/70 shore, a alma dura confere

rigidez a uma lâmina macia.

Inicialmente está idéia da alma dura

fez surgir as lâminas de dupla dureza, com a face mais macia e outra mais dura,

sendo que só a face macia era usada para impressão, já que a outra servia só

para sustentação. Este modelo tinha uma deficiência: a lâmina somente podia ser

usada um uma direção, e após longos períodos de uso, acabava se curvando ou

entortando nesta direção. Para eliminar esta deficiência concebeu-se o modelo

tríplice, do tipo sanduíche, onde camada

dura fica no meio, já que ela não serve para impressão, e sim para dar

sustentação e rigidez à lâmina. O modelo tríplice permite a impressão em ambas

as direções.

Existe ainda um modelo onde a

sustentação é feita por uma placa de fibra de vidro ou composite. Mas estas

lâminas são bastante caras e de difícil afiação.

As lâminas de tripla dureza funcionam

muito bem para impressão de imagens reticuladas e policromia, pois são macias o

bastante para se adequarem a matriz e ao substrato, e rígidas o bastante para transferirem

a tinta através da malha até o substrato.

Outro parâmetro para ser levado em

conta recentemente é a altura livre da lâmina. Trata-se da altura que está fora

do suporte, ou seja, sem sustentação. Este parâmetro influi na flexibilidade da

lâmina, independentemente de sua dureza. E a flexibilidade vai influir no

depósito da tinta, o que quer dizer que esta é mais uma variável do processo

que merece ser controlada, à qual não se dava importância até pouco tempo

atrás. Para eliminar as variações de flexibilidade em função da altura livre

da lâmina, criou-se um dispositivo de sustentação que apóia a lateral de forma

que esta não se flexione.

Todas as inovações vêm com um custo,

mas também trazem vantagens. As lâminas de tripla dureza trazem benefícios,

inclusive ajudando a eliminar estas variações de flexibilidade de que falamos

acima. Porém seu custo é cerca do dobro do de uma simples dureza. Também os

dispositivos de sustentação para apoio das laterais da lâmina aumentam o preço

dos cabos de alumínio em pelo menos 40%, mas permitem que o impressor use uma

lâmina de simples dureza sem risco de deformação.

Selecionar uma lâmina

de poliuretano para impressão não é um trabalho fácil. O impressor deve ter em

conta todos os parâmetros envolvidos. Quase todas as variáveis que compõem o

processo serigráfico influem nesta escolha. Uma escolha correta deve refletir

também a qualidade do produto, e no caso das lâminas para rodos de impressão,

isto reflete diretamente no resultado final. Por isto, esta é uma escolha das mais importantes.

Eu espero que vocês tenham gostado desta matéria.

Enviem suas sugestões e criticas.

Muito obrigado!!!!

André Manzatto.